Montages d'outillage d'assemblage

envoyer une demande

Avantages de performance des montages d'outillage d'assemblage Xincheng

1. Système de positionnement de précision : « Garantie de référence » avec une précision millimétrique

Les composants de positionnement sont constitués de matériaux en alliage de haute dureté (tels que 40Cr trempé et revenu, avec une dureté de trempe de surface atteignant HRC50-55) et sont rectifiés avec précision. Les tolérances dimensionnelles des broches de positionnement et des blocs de positionnement sont contrôlées à ± 0,01 mm. Équipé d'une structure de positionnement réglable multidirectionnelle, il prend en charge les sections de réglage fin des axes X/Y/Z et des directions de rotation, qui peuvent correspondre avec précision aux écarts dimensionnels infimes des différents lots de composants. Pour les pièces complexes telles que les surfaces courbes et les surfaces inclinées, une conception de positionnement de profilage est adoptée pour garantir que la surface de positionnement est à 100 % en contact avec la surface de la pièce, évitant ainsi efficacement les écarts de déplacement pendant le processus d'assemblage. La précision de l'assemblage est contrôlée de manière stable dans la plage de 0,02 à 0,05 mm, ce qui est bien supérieur à la précision de l'assemblage manuel.

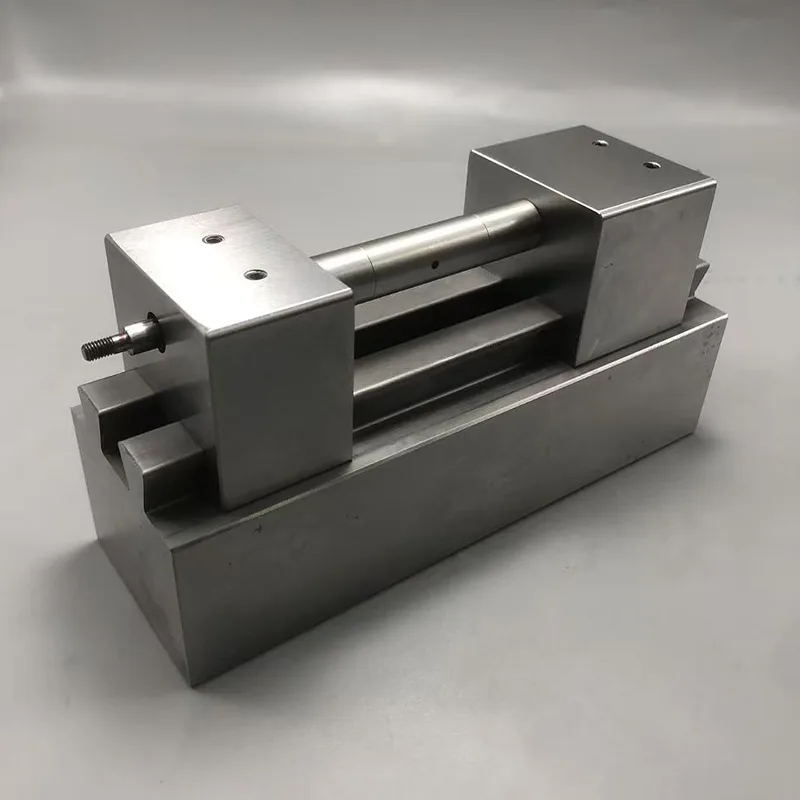

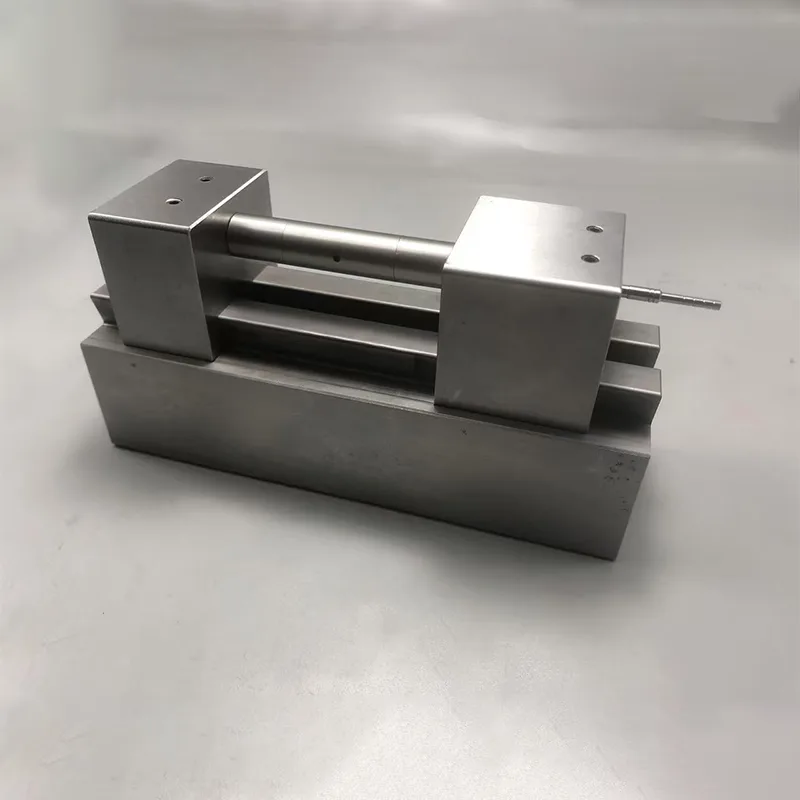

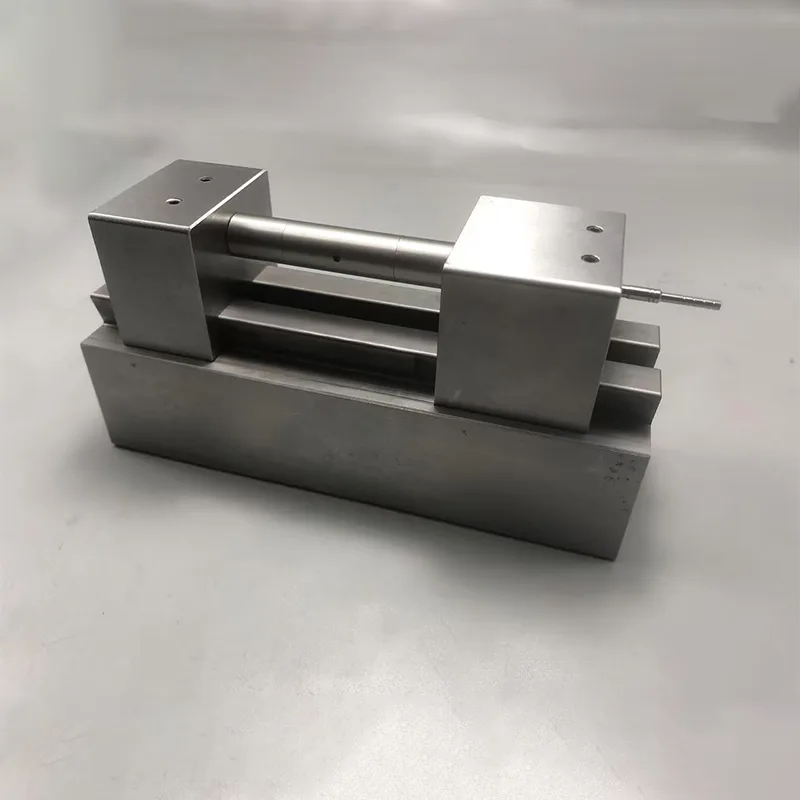

2. Dispositif de serrage intelligent : la « technique d'équilibre » entre sécurité et flexibilité

Il adopte des modes de serrage multi-puissances tels que pneumatique, hydraulique ou électrique. La force de serrage peut être ajustée en fonction des caractéristiques matérielles de la pièce (plage 50-5000N). Il est équipé d'un capteur de pression pour fournir un retour en temps réel sur l'état de serrage. Lorsque la valeur de force dépasse la plage de sécurité, elle s'arrête automatiquement et émet une alarme pour éviter d'endommager la pièce. Le mécanisme de serrage adopte une conception à réponse rapide, l'action de serrage/relâchement ne prenant pas plus de 0,3 seconde. Combiné à la logique de contrôle de verrouillage, il peut réaliser un serrage synchrone sur plusieurs stations, réduisant considérablement le temps de fonctionnement auxiliaire. Pour les pièces vulnérables ou à paroi mince, des coussinets de serrage flexibles (tels que des matériaux en polyuréthane ou en nylon) sont fournis pour garantir la fiabilité du serrage tout en évitant les rayures de surface ou la déformation de la pièce.

3. Structure modulaire : « Flexibilité de production » pour une adaptation rapide

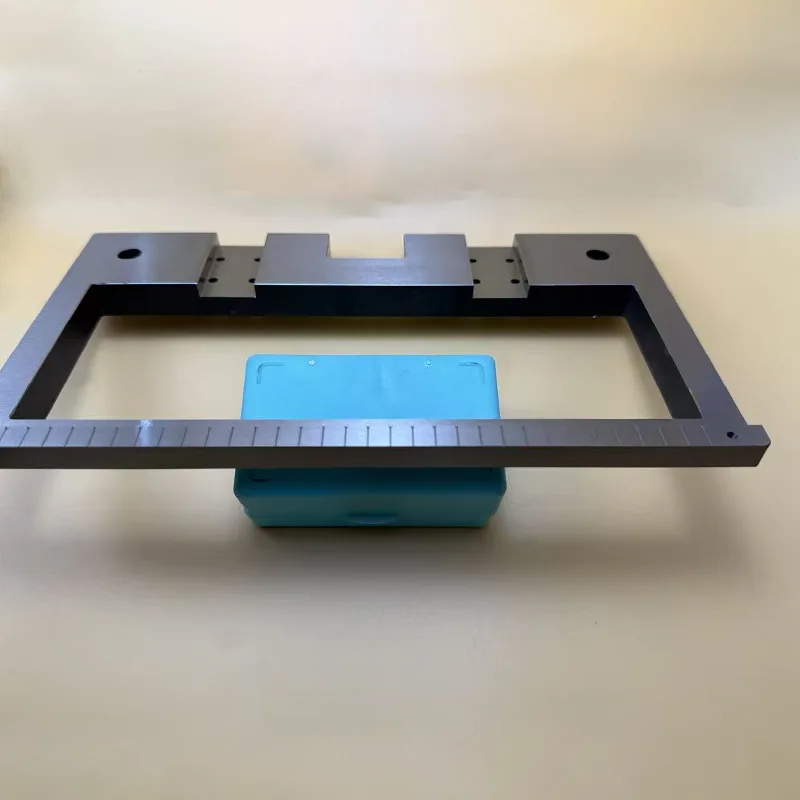

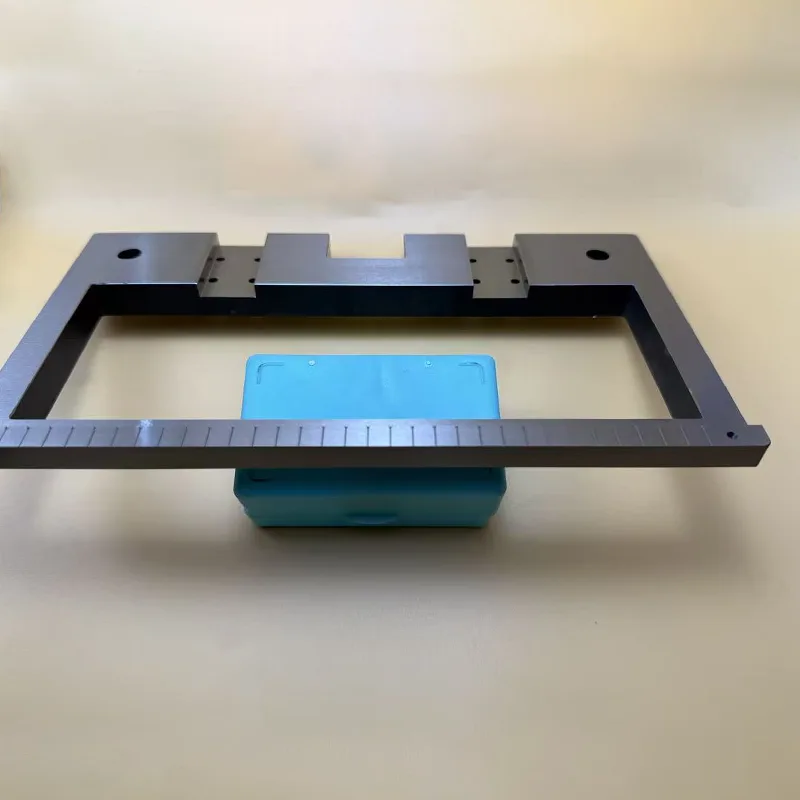

Le cadre principal est constitué de profilés en aluminium ou d'une structure soudée en acier au carbone et subit un traitement de vieillissement pour éliminer les contraintes, garantissant ainsi l'absence de déformation lors d'une utilisation à long terme. Les composants fonctionnels de base (blocs de positionnement, cylindres de serrage, manchons de guidage) adoptent une conception d'interface standardisée, permettant un démontage et un remplacement rapides. Il peut compléter le changement d'outillage pour différents produits en 30 minutes, répondant ainsi aux exigences de production de petits lots et de variétés multiples. Parallèlement, le cadre réserve des interfaces d'extension, qui peuvent ajouter des modules fonctionnels tels que des capteurs de détection et des mécanismes d'alimentation automatiques en fonction des exigences de mise à niveau du processus de production, permettant ainsi une connexion transparente entre « l'outillage et la ligne de production ».

4. Humanisation et sécurité : un « filet de sécurité » pour abaisser le seuil des opérations

La disposition de l'outillage suit le principe « d'ergonomie », avec une hauteur de fonctionnement contrôlée dans une plage de 750 à 900 mm. L'opération de serrage adopte des pédales ou des boutons tactiles, réduisant les actions répétitives telles que se pencher et lever les mains, et réduisant l'intensité du travail des travailleurs. Equipé d'une double protection de sécurité : Au niveau mécanique, un dispositif de verrouillage anti-erreur de fonctionnement est adopté. Lorsque la pièce n’est pas positionnée en place, le mécanisme de serrage ne peut pas démarrer. Au niveau électrique, des boutons d'arrêt d'urgence et des dispositifs d'alarme sonores et lumineuses sont adoptés pour assurer une réponse rapide en cas de situations anormales. La surface de l'outillage est traitée avec un revêtement en poudre électrostatique, résistant à l'huile et à la rouille. De plus, les coins et les bords sont conçus avec des transitions en arc pour éviter les risques de chocs et de rayures pendant le fonctionnement.

5. Durabilité et facilité d'entretien : « Efficacité à long terme » pour réduire les coûts d'utilisation

Les pièces mobiles clés (telles que les arbres de guidage et les pistons de cylindre) adoptent des joints et de la graisse lubrifiante importés, résistants à l'usure et au vieillissement. Dans des conditions normales d'utilisation, la durée de vie des composants principaux peut atteindre plus d'un million de fois. L'outillage est équipé d'interfaces de lubrification centralisée et de fenêtres d'observation du niveau d'huile. Un entretien régulier ne nécessite qu'un réappoint de graisse, sans nécessiter de démontage complexe. Les pièces vulnérables (telles que les broches de positionnement et les patins de serrage) sont toutes des accessoires standardisés, faciles à acheter et à remplacer, réduisant considérablement les coûts de maintenance et les temps d'arrêt.

Domaines d'application des produits de montages d'outillage d'assemblage

Dans le domaine de la fabrication automobile : il convient à l'assemblage de composants clés tels que les blocs moteurs, les carters de transmission et les ensembles de châssis, permettant un ajustement à la presse et un positionnement précis des roulements, des engrenages et des joints, garantissant la précision de l'assemblage du système d'alimentation et réduisant le risque de pannes ultérieures.

Dans le domaine aérospatial : Nous proposons des solutions de positionnement et de serrage personnalisées pour les pièces de haute précision telles que les pales de moteurs d'avion et les composants structurels du fuselage, répondant à des exigences strictes de tolérance d'assemblage (≤0,01 mm) pour garantir la sécurité du vol des avions.

Dans le domaine de l'électronique et des appareils électriques : il convient à l'assemblage de cadres de téléphones portables, de cartes mères d'ordinateurs et de composants de batteries à énergie nouvelle. Il adopte un serrage flexible et un guidage précis pour éviter d'endommager les composants électroniques et améliorer le taux de réussite des processus ultérieurs tels que la technologie de montage en surface (SMT) et le soudage.

Dans le domaine des machines de construction : pour les gros composants structurels tels que les godets d'excavatrices et les châssis de chargeuses, nous fournissons des outils de liaison multi-stations pour réaliser des opérations standardisées dans des processus tels que le serrage des boulons et le positionnement des cordons de soudure, augmentant ainsi l'efficacité de l'assemblage de plus de 30 %.

Services personnalisés et support technique

Xincheng propose un service complet couvrant « l'analyse des besoins - la conception de solutions - la production de prototypes - la production de masse - la maintenance après-vente ». L'équipe technique peut effectuer une modélisation 3D et une analyse de simulation sur la base des dessins de pièces, des processus d'assemblage et des exigences du cycle de production fournis par le client, et éviter à l'avance les problèmes tels que les interférences d'assemblage et les écarts de positionnement. Après la livraison, des techniciens professionnels seront fournis pour l'installation, la mise en service et la formation sur site, et un service de garantie gratuit de 12 mois, une assistance technique à vie et la fourniture d'accessoires seront offerts pour assurer l'adaptation à long terme des montages d'outillage d'assemblage au processus de production.