Pièces d'injecteur de carburant

envoyer une demande

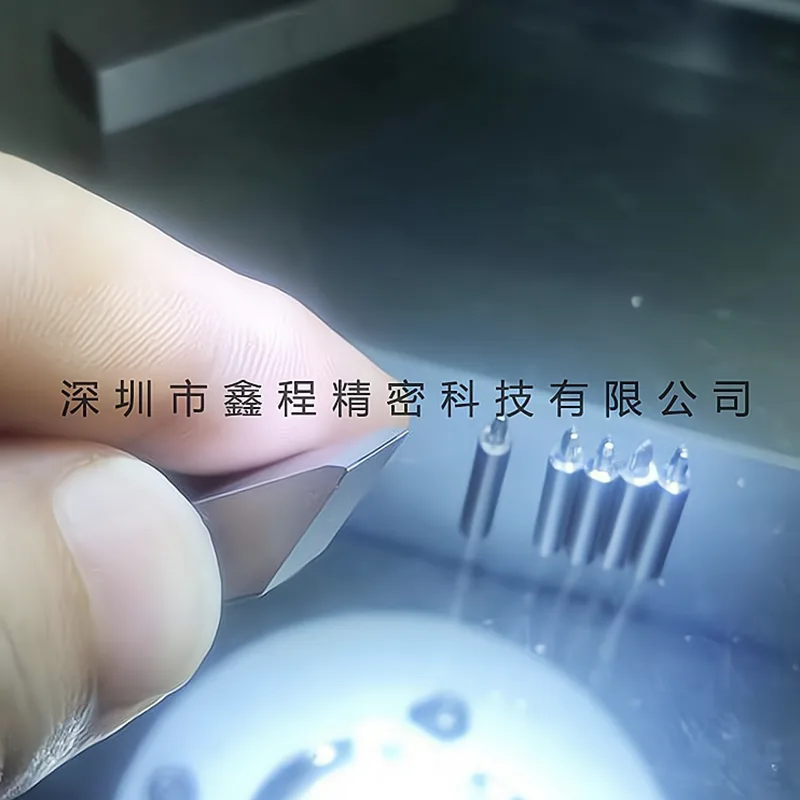

Les injecteurs de carburant sont un élément clé des moteurs à injection électronique de carburant. Recevant les commandes de l'unité de commande électronique (ECU), ils contrôlent avec précision le timing, le débit, la pression et l'atomisation de l'injection de carburant, déterminant directement la puissance du moteur, l'économie de carburant et les niveaux d'émissions. Les pièces d'injecteur de carburant sont largement utilisées dans divers domaines des moteurs à combustion interne, notamment les automobiles, les machines de construction et l'énergie marine.

Principe de fonctionnement

Le principe de fonctionnement principal des pièces d'injecteur de carburant est un contrôle électromagnétique précis de l'entraînement :

1. État de veille : lorsqu'il n'y a pas de signal de commande, le ressort de rappel à l'intérieur de l'injecteur de carburant reste comprimé, appuyant fermement le pointeau contre le trou d'injection. La vanne est complètement fermée, empêchant efficacement les fuites de carburant et garantissant que le système de carburant maintient une pression stable.

2. Exécution de l'injection : lorsque l'ECU émet une commande d'injection basée sur les conditions de fonctionnement du moteur (telles que le ralenti, l'accélération ou les changements de charge), la bobine électromagnétique est instantanément alimentée pour générer un champ magnétique puissant. La force d'aspiration du champ magnétique surmonte la résistance du ressort de rappel, soulevant le pointeau et ouvrant le trou d'injection. Le fioul haute pression (avec une pression allant jusqu'à 2 200-2 500 bars) est éjecté à grande vitesse à travers le petit espace annulaire entre l'aiguille de l'arbre au niveau de la tête de la vanne à pointeau et l'orifice de pulvérisation. Sous l'action du flux d'air, il est divisé en gouttelettes d'huile de brume de la taille d'un micron et réparti uniformément dans la chambre de combustion, créant ainsi les conditions d'une combustion complète.

3. Terminaison de l'injection : une fois que l'ECU a coupé le courant, la force d'aspiration électromagnétique disparaît rapidement. Le ressort de rappel entraîne la vanne à pointeau pour réinitialiser et fermer rapidement le trou d'injection, mettant ainsi fin avec précision au processus d'injection. L'ensemble du cycle de réponse ne prend que 0,2 à 0,4 millisecondes, permettant une injection continue à haute fréquence et répondant aux conditions de fonctionnement dynamiques du moteur.

Types de produits grand public

1. Injecteur de type fermé :

Grâce à une structure de siège de soupape fermée, le carburant entre en contact avec la chambre de combustion uniquement pendant l'injection, offrant ainsi une grande fiabilité. Principalement divisé en deux types :

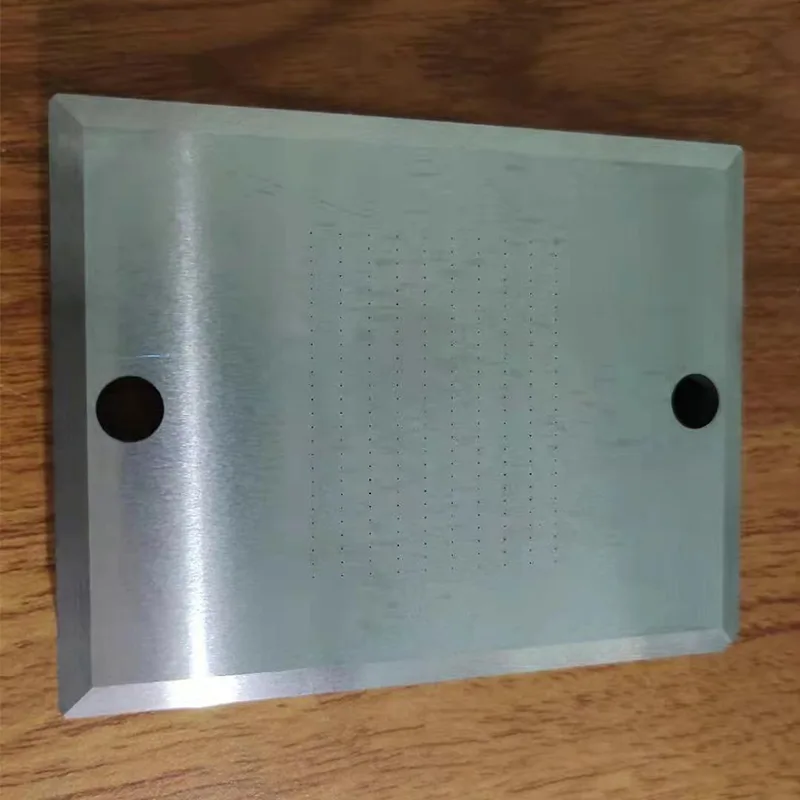

- Type de buse : Le nombre de buses est réglable de 1 à 10, avec une plage de diamètre de 0,15 à 1,0 mm. Le carburant est directement injecté dans la chambre de combustion via plusieurs buses, ce qui permet une bonne uniformité d'atomisation. Convient aux moteurs essence et diesel avec chambres de combustion à injection directe, tels que les voitures particulières et les camions légers.

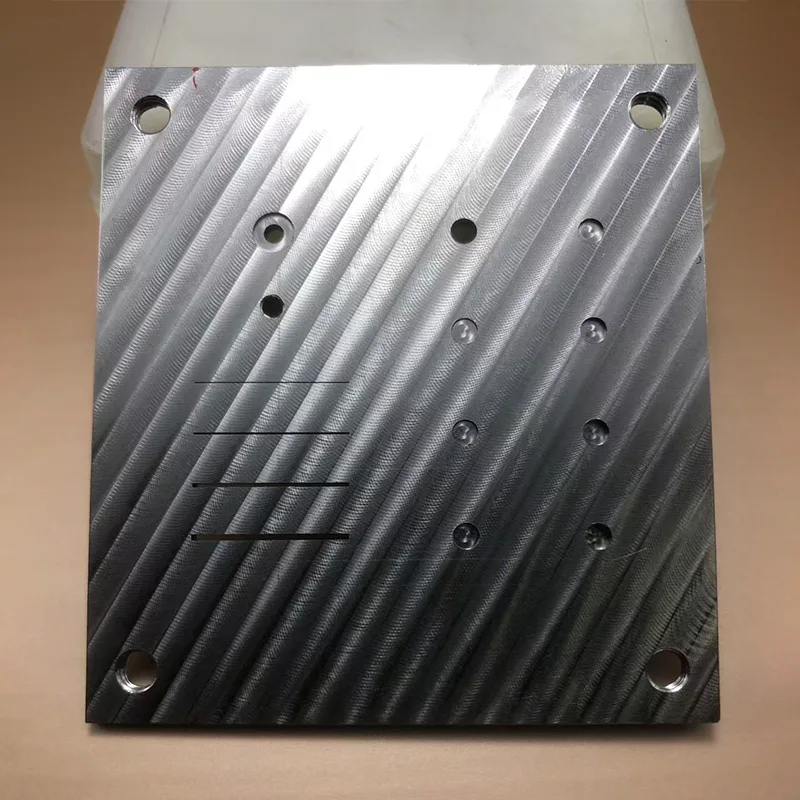

- Type aiguille : une aiguille cylindrique s'étend de la tête du pointeau et s'insère dans l'orifice d'injection, provoquant la pulvérisation du carburant dans un brouillard en forme d'anneau avec une large plage d'atomisation, adaptée aux chambres de combustion séparées. Les types de dérivés spéciaux incluent : le type à étranglement (la conception de la tête d'aiguille permet la pré-injection, réduisant ainsi le bruit du moteur diesel), le type à orifice allongé (la vanne à pointeau est guidée loin de la zone chaude pour éviter le blocage, adapté aux moteurs diesel à haute vitesse et hautes performances) et le type à refroidissement forcé (réduction de la charge thermique via les canaux de refroidissement, utilisé dans les centrales électriques marines de grande et moyenne taille).

2. Types d'injecteurs fonctionnels spéciaux

- Type de robinet à tournant sphérique : utilise un robinet à tournant sphérique creux et léger comme élément d'étanchéité, doté d'un centrage automatique, de performances d'étanchéité 40 % supérieures à celles des robinets à pointeau traditionnels et d'une vitesse de réponse plus rapide, adaptée aux systèmes à rampe commune haute pression.

- Type de vanne à plaque : permet d'obtenir un mouvement alternatif stable de la vanne à pointeau grâce à une structure de vanne à plaque mince, réduisant le risque de colmatage de l'orifice d'injection de 60 %, prolongeant les intervalles de maintenance, adapté aux applications de machines d'ingénierie avec des exigences complexes en matière de qualité de carburant.

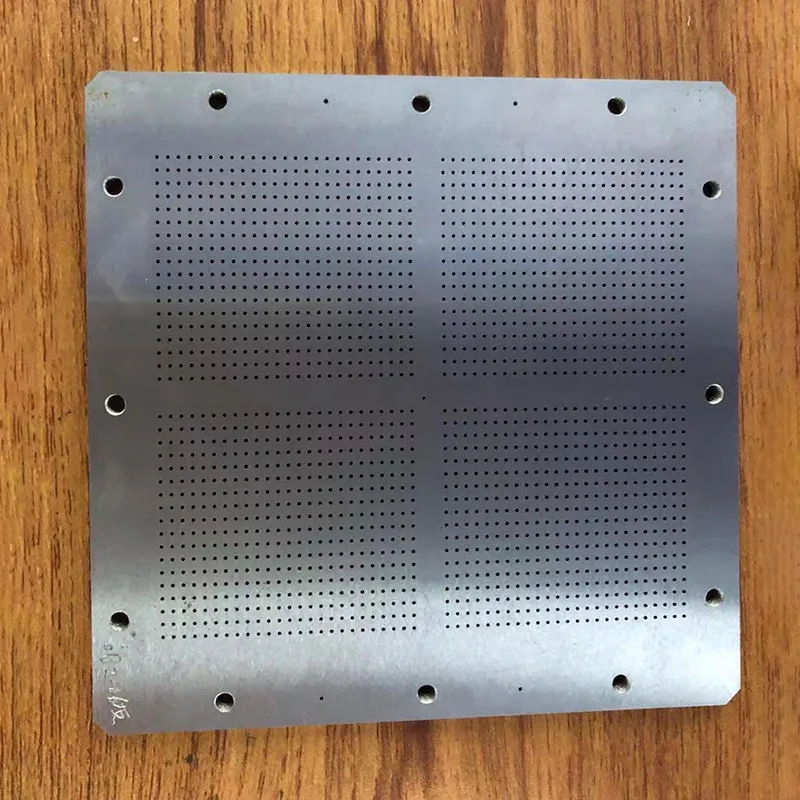

- Type multi-trous : équipé de 4 à 12 buses de précision, la couverture d'injection de carburant est plus large et la combustion est plus complète. Ces pièces d'injecteur de carburant sont conçues pour les moteurs diesel à injection directe hautes performances, tels que les moteurs de camions lourds et de machines de construction.