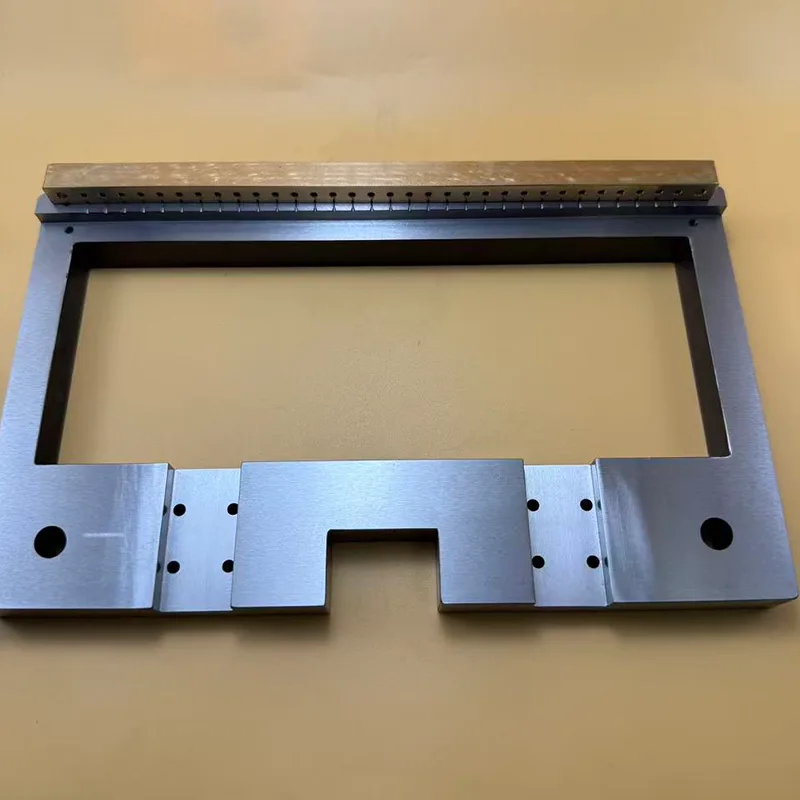

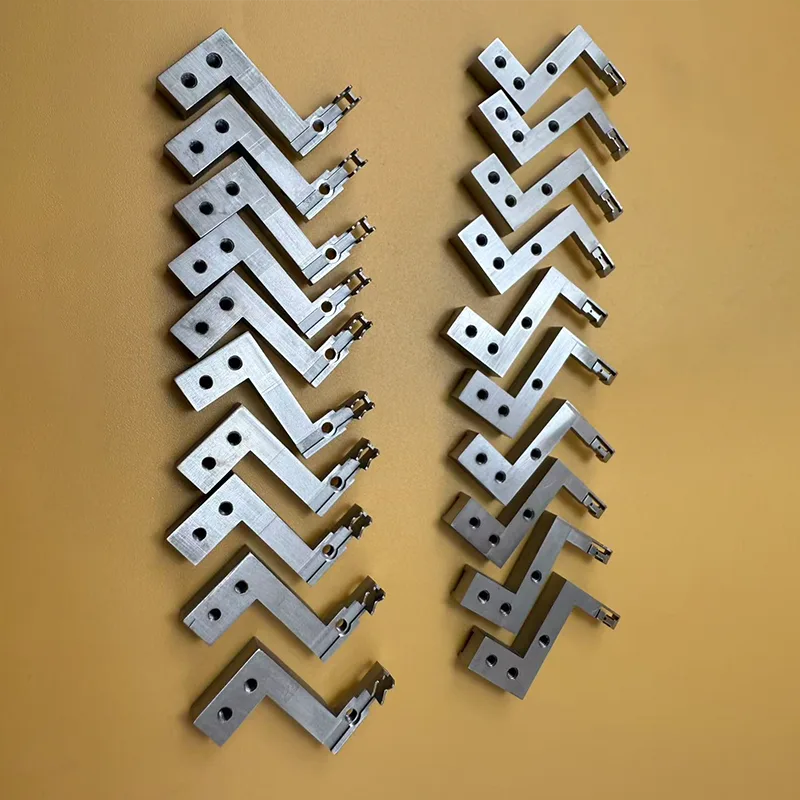

Composants de précision CNC

envoyer une demande

Quelles sont les principales caractéristiques des produits Precision Components ?

Xincheng est un fabricant et fournisseur professionnel d'usinage CNC en Chine. Nous avons notre propre usine et vous fournissons des composants de précision CNC de haute qualité.

1. Fabrication ultra-précise, avec des erreurs proches de zéro

S'appuyant sur des équipements de pointe tels que des centres d'usinage à liaison à cinq axes et des machines de découpe à fil lent, il réalise le traitement de précision complet du processus, des matières premières aux produits finis. La tolérance des dimensions clés est contrôlée à ± 0,001 mm, la rugosité de la surface est aussi faible que Ra0,1 μm et les tolérances de forme et de position telles que la planéité et la perpendiculaire sont strictement conformes à la norme la plus élevée de la norme ISO 4762. Chaque produit est soumis à un balayage grandeur nature via un équipement d'inspection de précision tel qu'une machine de mesure à trois coordonnées et un interféromètre laser pour garantir que la précision dimensionnelle est exactement la même que celle des dessins de conception, éliminant ainsi les écarts d'assemblage et les écarts opérationnels par rapport à la racine.

2. Matériaux haute performance, adaptés aux conditions de travail complexes

Des solutions matérielles personnalisées sont fournies en fonction de différents scénarios d'application : dans le domaine aérospatial, l'alliage de titane TC4 est sélectionné, qui combine des caractéristiques de haute résistance et de légèreté, avec une résistance à la traction supérieure à 900 MPa. Le système d'alimentation automobile adopte un acier allié 42CrMo. Après traitement thermique de trempe et de revenu, sa dureté atteint HRC 38-42 et il présente une excellente résistance aux chocs et à l'usure. Les appareils électroniques sont fabriqués en alliage d'aluminium 6061-T6, ce qui garantit la précision tout en optimisant le poids. Tous les matériaux ont passé avec succès les tests de composition SGS et les tests de propriétés mécaniques pour garantir un fonctionnement stable dans des environnements extrêmes tels que des températures élevées et basses (-60 ℃ à 300 ℃), une humidité élevée et une forte corrosion.

3. Traitement de surface de précision pour améliorer les performances globales

Des processus de traitement de surface diversifiés sont fournis pour répondre à différentes exigences d'utilisation : un traitement d'anodisation dure est adopté, augmentant la dureté de surface jusqu'à plus de HV 500 et améliorant la résistance à l'usure de trois fois par rapport au matériau d'origine. Le processus de revêtement sous vide peut former un revêtement céramique d’épaisseur uniforme, améliorant considérablement l’isolation et la résistance aux températures élevées. Pour les scénarios nécessitant une prévention contre la rouille, la technologie de revêtement Dacromet est adoptée et le test au brouillard salin peut durer plus de 1 000 heures, dépassant de loin le processus de galvanisation traditionnel. Le processus de traitement de surface est entièrement contrôlable, sans trous d'épingle ni pelage, garantissant la double stabilité de l'apparence et des performances des composants.

4. Optimisation structurelle pour parvenir à une adaptation efficace

L'optimisation de la conception structurelle est réalisée sur la base d'une analyse par éléments finis. Dans le but d'assurer la solidité, les structures redondantes sont rationalisées pour réduire le gaspillage de matériaux et l'occupation de l'espace d'assemblage. L'interface du produit adopte une conception standardisée, compatible avec les dimensions d'installation des équipements de marque grand public. Dans le même temps, il prend en charge une personnalisation personnalisée basée sur les dessins du client, notamment des filetages spéciaux, des rainures de clavette, des chanfreinages et d'autres traitements structurels. Pendant le processus d'assemblage, aucun meulage secondaire n'est nécessaire et un amarrage rapide et précis peut être directement obtenu, améliorant considérablement l'efficacité de l'assemblage de production.

5. Stable et durable, réduisant le coût global

Grâce à des tests rigoureux de résistance à la fatigue et à des vérifications de fiabilité, le produit peut fonctionner en continu pendant plus de 100 000 heures dans des conditions nominales, avec un taux de défaillance inférieur à 0,01 %. Une résistance à l'usure et des performances anti-vieillissement exceptionnelles peuvent réduire la fréquence de remplacement des composants, réduire les temps d'arrêt pour la maintenance des équipements et le coût des pièces de rechange. Par rapport aux composants ordinaires, une utilisation à long terme peut réduire les coûts globaux d'exploitation et de maintenance de plus de 30 %, créant ainsi des avantages économiques plus élevés pour les clients.

Quels sont les domaines applicables des composants de précision ?

Aérospatiale : il est utilisé dans des pièces clés telles que les fixations des pales des moteurs d'avion et les axes de positionnement des systèmes de navigation par satellite, et est soumis à des charges élevées et à des tests environnementaux extrêmes.

Industrie automobile : compatible avec les composants essentiels tels que les rotors de moteur et les arbres de transmission des véhicules à énergie nouvelle, améliorant ainsi l'efficacité et la stabilité de la transmission de puissance.

Dispositifs médicaux : appliqués aux bras d'exécution des robots chirurgicaux, aux rails de guidage de précision des équipements de diagnostic, etc., garantissant la précision opérationnelle et la sécurité des patients.

Communication électronique : en tant que composant des récepteurs de signaux des stations de base 5G et pièce porteuse de tranches pour les équipements semi-conducteurs, il répond aux exigences de fonctionnement à haute fréquence et de haute précision.

Équipement haut de gamme : compatible avec les broches de machines-outils CNC, les articulations de bras robotiques des lignes de production automatisées, etc., améliorant la précision du traitement et la fluidité opérationnelle de l'équipement.

Pourquoi choisir Xincheng ?

Xincheng CNC a établi un système de gestion de la qualité ISO 9001 complet, depuis l'approvisionnement en matières premières jusqu'à la livraison du produit fini. Chaque lot de composants de précision CNC est accompagné de rapports sur les matériaux, de rapports d'inspection de taille et de codes de traçabilité qualité, prenant en charge la traçabilité de la qualité tout au long du cycle de vie. Nous offrons des services d'assistance technique 7 × 24 heures sur 24. Notre équipe d'ingénieurs professionnels peut aider les clients dans la sélection des produits, l'optimisation structurelle et les conseils d'installation. Pour les demandes personnalisées, nous pouvons réaliser un échantillonnage rapide (7 à 15 jours) et une livraison par lots pour garantir l'avancement des projets des clients.